Jak se automobilový průběh 134 plochých podložky vyrábí s přesností

The Automobilová din 134 plochá podložka Může se zdát jako jednoduchá složka, ale za jejím nenápadným vzhledem leží vysoce kontrolovaný výrobní proces, který zajišťuje přesnost, trvanlivost a dodržování průmyslových standardů. Od výběru surovin po kontrolu kvality kontroly kvality hraje každý krok ve výrobě těchto podloží zásadní roli při poskytování spolehlivého produktu, který zvyšuje výkon upevňovacího řízení v automobilových aplikacích. Pochopení toho, jak jsou tyto podložky vyrobeny, může poskytnout cenný vhled do jejich vynikající síly a konzistence, a proto výrobci investují do pokročilých technik, aby zajistili, že každý kus splňuje přesné specifikace.

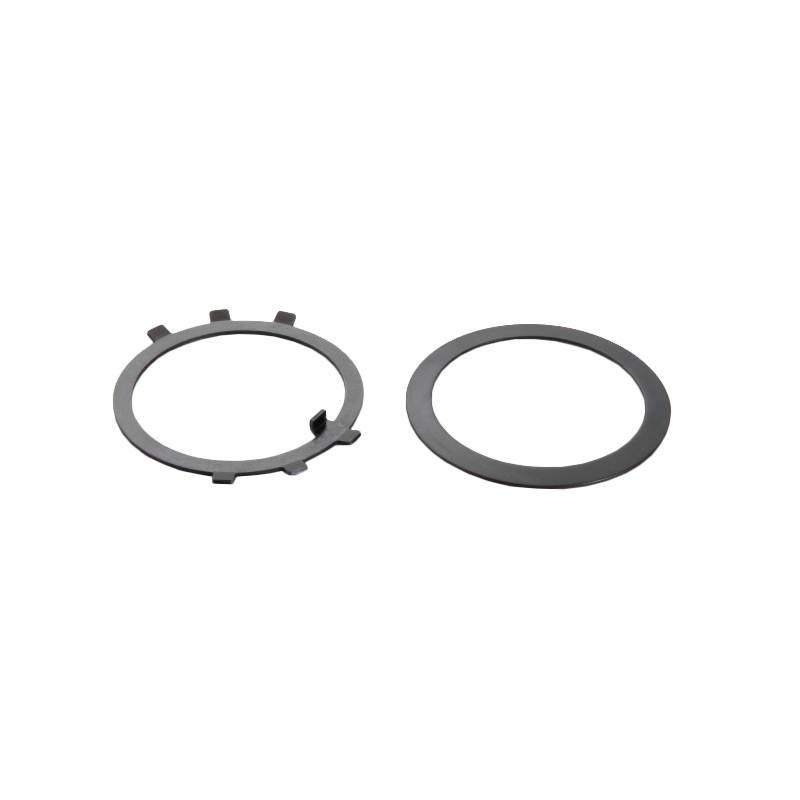

Výroba ploché podložky s automobilovým průvodem DIN 134 začíná výběrem vysoce kvalitních surovin, obvykle z nerezové oceli, uhlíkové oceli nebo slitinové oceli, v závislosti na požadované síle a odolnosti vůči faktorům prostředí, jako je koroze a extrémní teploty. Materiál je nejprve zpracován do listů nebo cívek před podrobením razítka nebo řezání laseru, kde přesné stroje vystřihne tvar pračky s přesností na úrovni mikronu. Tento krok zajišťuje konzistenci ve vnějších a vnitřních průměrech, což je zásadní pro jednotné rozdělení zátěže v šroubových kloubech. Někteří výrobci používají techniky formování chladu ke zvýšení mechanických vlastností pračky a zlepšují jeho odolnost vůči stresu a deformaci při vysokém zatížení.

Jakmile jsou podložky vytvořeny, podstoupí procesy deburing a povrchové úpravy, aby zdokonalily svůj povrch a eliminovaly ostré hrany, které by mohly ohrozit výkon. Povrchové ošetření, jako je pokovování zinku, povlak černého oxidu nebo pasivace, nejen zlepšují odolnost proti korozi, ale také zvyšují charakteristiky tření mezi pračkou a spojovacím prostředkem. Tato optimalizace tření hraje klíčovou roli při prevenci uvolnění šroubu v důsledku vibrací, díky čemuž je automobilová plochá podložka základní složka v automobilových aplikacích, kde je stabilita a dlouhodobá spolehlivost kritická.

Po ošetření povrchu Automobilová din 134 plochá podložka jsou podrobeny přísným testům kontroly kvality, včetně dimenzionálních inspekcí, testování tvrdosti a hodnocení kapacity nosnosti. Někteří výrobci využívají pokročilé nedestruktivní testovací techniky, jako jsou ultrazvukové inspekce a rentgenové skenování, aby se detekovaly vnitřní defekty, které nemusí být pro pouhé oko viditelné. Tato přísná opatření pro kontrolu kvality zajišťují, aby každá podložka splňovala vysoce výkonné požadavky automobilového průmyslu a zabránilo selhání, které by mohly vést k nákladným opravám nebo bezpečnostním rizikům.

Posledním krokem ve výrobním procesu je balení a distribuce, kde jsou podložky tříděny, označeny a připraveny na odeslání do výrobců automobilů, opravny a dodavatelům náhradních dílů. Ať už se používá v systémech zavěšení, úchyty motorů nebo sestavách podvozku, každá automobilová plochá podložka hraje klíčovou roli při udržování strukturální integrity a zajištění optimálního rozdělení zátěže v boltovaných spojeních. Přesnost jejich výroby zaručuje spolehlivost, což dokazuje, že i ty nejmenší komponenty mohou významně změnit automobilové inženýrství.

A získejte bezplatnou konzultaci!